从特斯拉到富士康(超级AI工厂的,标配,是什么)

如果特斯拉真的可以对电动车的车身底部实现铸造,它将可以在18至24个月内从头研发一款汽车,这会进一步颠覆汽车的设计和制造方式,因为目前大多数竞争对手需要三到四年的时间,也将有助于推动特斯拉推出一款更低价的电动车。

富士康是全球最大的制造企业。现在,富士康希望借助英伟达的人工智能软硬件结合平台,进行智能汽车的生产。此前,特斯拉也被曝正在使用数字设计以及铸造砂型3D打印技术来提升生产效率。

达索系统(DassaultSystèmes)是全球主要的工业软件厂商之一,该公司拥有数字仿真软件平台3DExperience。“利用我们的数字模拟仿真平台,福耀玻璃加速了52000多种玻璃材料的研发,这个工作让我印象非常深刻。我们还在探讨如何利用数字孪生技术去赋能玻璃材料的创新工程设计,以确保数字化的连续性在制造业上的突破。”达索系统亚太区执行副总裁许善淞近日告诉第一财经记者。

“我们将在数据、协同和效率提升方面加大投入,以数据驱动和模型算法驱动,来改善工厂运营效率。”哪吒汽车首席技术官戴大力在达索系统的峰会上接受媒体采访时表示。

随着中国新能源汽车出海计划变得更加频繁,一些国内厂商的智能生产工厂也可以通过数字仿真的技术复制到国外。今年3月,哪吒汽车已经在泰国建立了一个科技工厂。

波音超级工厂位于美国华盛顿州埃弗里特市,这个工厂以高效率、高利润而闻名于世,有业内人士估算该工厂9天可生产1架飞机。

两年前英伟达推出了“企业元宇宙”平台Omniverse,作为可视化机器学习和传感器数据的工具,制造企业可以通过该平台创建工厂车间或仓库的数字双胞胎。英伟达已经与西门子合作,利用Omniverse平台将“数字孪生”带向制造业主流。

英伟达创始人、CEO黄仁勋近日现身中国台北。他在鸿海公司的“科技日”上宣布将支持制造业巨头富士康建一座“人工智能工厂”。

中国新能源汽车厂商正在积极拥抱软件技术,从而加速汽车从研发设计到生产的周期。今年8月,哪吒汽车与达索系统宣布合作,将从研发设计到生产制造全面部署基于达索系统3D体验平台解决方案DELMIAAPRISO。

电动车巨头特斯拉也在借助数字仿真技术,来验证其“超级铸造”(gigacast)工艺,该工艺有望帮助特斯拉大幅削减生产成本。如果验证成功,这将成为特斯拉在汽车制造领域的又一创新突破。该创新将使其能够将电动汽车的几乎所有复杂车身底部压铸成一个整体,而不是像传统汽车中需要由数百个零件组成。

西门子是在工业领域较早提出“数字孪生”概念的企业。“数字孪生”与仿真模拟技术密切相关。西门子每天都在帮助OEM通过仿真技术开发成千上万个新机型。

在航空制造领域,以波音、空客为代表的企业正在拥抱AI智能制造和3D增材技术(3D打印)。波音公司已经在构建飞机的“数字孪生”,并对制造飞机的生产系统进行模拟。

空客公司则使用增强现实AR技术来彻底改变其质量控制流程。他们的团队使用配备激光雷达(LIDAR)传感器的无人机进行飞行检查,然后无人机将数据传输给使用平板电脑和AR眼镜检查信息的人类检查员。

为中国汽车出海打造“样板工厂”

例如,当工厂车间布局发生变化,可以通过数字孪生系统推测工人的移动路线变化情况,判断生产安全性;同时也可以根据系统中传感器的数据,通过虚拟模型展示准确找到机器故障的来源。这种数字孪生技术还能使不同地域的团队以虚拟方式进行协作并解决问题。

在日前的一场面向行业的数智创新峰会上,许善淞对第一财经记者表示:“在高科技领域,很多企业都在重构它们在服务器上的技术和架构,来提升计算能力,快速的计算能力将带来竞争优势。”

去年,西门子与英伟达合作,将英伟达的Omniverse应用到西门子的制造工厂,从而使其“数字孪生”技术更加炫酷。

据介绍,通过这些计算芯片,可以从制造工厂部署的大量物联网传感器获取非结构化数据,并将其转化为有用的“产品”,后者可能是一台电脑或者是一辆汽车。

许善淞对第一财经记者表示:“中国的汽车厂商可以先在本地打造标杆项目,创造一些最佳案例,比如涉及生产模块或生产系统,然后通过虚拟孪生技术将其复制到其他国家,作为样板来扩大其影响力。”

以大型金属测试模具为例,设计过程中的机械加工调整一次可能会花费10万美元,如果需要完全重做模具可能会花费150万美元。平均而言,大型金属模具的整个设计过程通常需要花费约400万美元。

哪吒汽车已经宣布,到2026年要生产100万辆电动车。该公司在浙江嘉兴桐乡拥有汽车生产线,且正在扩充产能。

在黄仁勋看来,“人工智能工厂”将成为新型制造企业将数据转化为利润的“加速器”。制造工厂大规模部署英伟达GPU系统,包括HGX、GH200超级芯片等,可以为各种工业应用提供动力。

黄仁勋认为,Omniverse概念背后真正的价值是仿真,仿真基于的是现实的场景。英伟达表示:“端到端模拟仿真整个机器人和自动化流程,将为富士康提供一条提高运营效率并节省时间和成本的途径。”

生成式AI的浪潮也给软件厂商带来新的发展契机。“我们希望能够将生成式AI技术融入制造解决方案中,使整个生产流程、系统布局更加智能化。”许善淞对第一财经记者表示,“我们还通过AI技术把仿真平台与运营端数据进行整合,充分利用运营端的数据进行后续的机器学习。因为机器学习可以帮助我们完善和优化整个生产系统。生成式AI技术之所以重要,是因为它几乎融入了整个公司的知识产权(IP)。”

“9天可生产1架飞机”

西门子(中国)执行副总裁、西门子大中华区数字化工业集团总经理王海滨告诉第一财经记者:“仿真技术是在计算机环境、软件环境中,能够和真实世界看到一模一样的场景。工业界正在通过这种技术来加快创新周期,从而使产品、机器设备、产线、厂房,都能在软件环境中进行仿真。”

为了最大程度上降低成本,特斯拉希望使用铸造砂型3D打印技术,这种砂型铸造的设计验证过程的成本是目前最低的,仅为金属模具原型的3%,这意味着特斯拉可以根据需要多次调整原型。通过3D打印技术,几个小时就能重新打印出一个新的模具原型。从时间上来看,使用砂型铸造的设计验证周期仅需两到三个月,而金属模具原型一般需要六个月到一年。

将数据转化为利润的“加速器”

河北第一市,河北第一县,河北第一镇,河北第一村,有你家乡吗?

河北省简称“冀”,是中华民族的发祥地之一,由于在战国时期大部分属于赵国和燕国,因此又被称为“燕赵之地”。河北省位于华北地区,环抱中国首都北京,东与天津市毗连并紧傍渤海,分别与山东省、河南省、陕西省、辽宁省以及内蒙古自治区接壤。截至目前为止,河北省总面积18.88万平方公里,下辖11个地级市和49个市辖区,此外还拥有118个县级区划,常住人口7420万。大财经2023-11-09 14:27:130000云南省拟发行543亿元特殊再融资债

据中国债券信息网,10月12日,2023年云南省地方政府再融资一般债券(七至九期)信息披露,计划发行总额543亿元,其中:5年期200亿元、7年期343亿元,品种均为记账式固定利率附息债。债券利息按年支付,债券到期后一次性偿还本金。募集资金投向:发行地方政府再融资债券偿还存量债务。0000特斯拉推出1万美元环保住宅,进入中国市场你愿意购买吗?

特斯拉之家环保住宅,这款价格仅为1万美元的住宅,采用了特斯拉的太阳能技术,以及自动滤水装置,让使用者不再需要交一分钱电费,同时也可以将雨水转化成生活用水,提高了使用效率。此外,该住宅还具备高度可移动性,可以在任何地形上方便安装。对于中国市场而言,这样的高科技环保住宅能否打动中国的消费者呢?大财经2023-04-14 17:04:360000豪华汽车市场份额稳步攀升 豪车消费呈越来越豪华态势

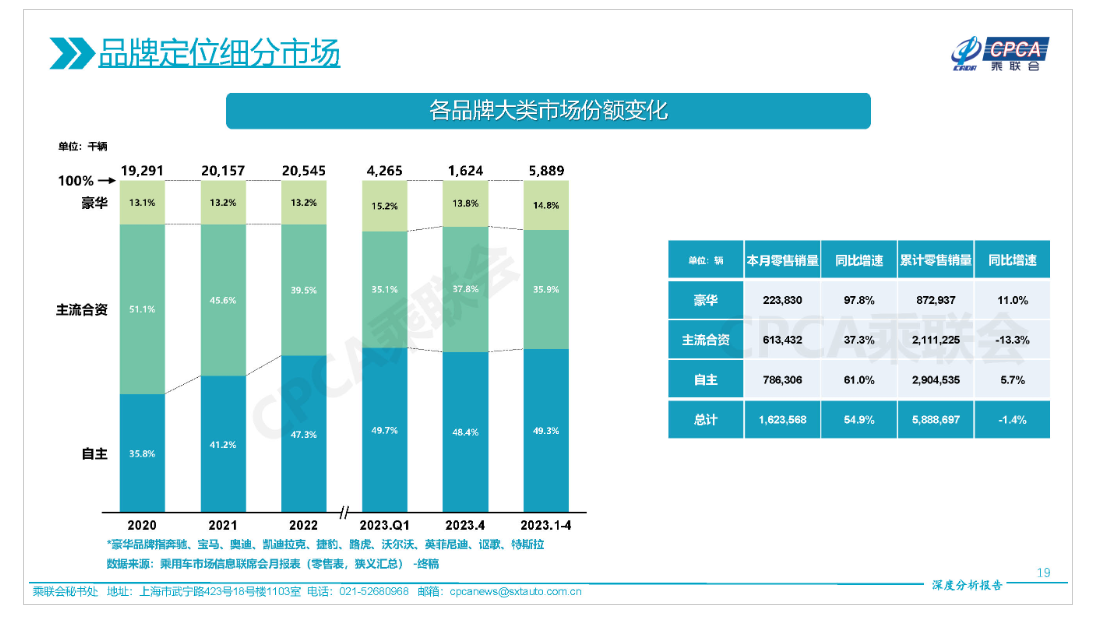

中国网汽车5月17日讯这几年,随着汽车行业和国际地缘政治关系的变化,豪华汽车品牌在中国市场已然不再是“旧时王谢堂前燕”,而是已经“走入寻常百姓家”。乘联会日前公布《2023年4月份全国乘用车市场深度分析报告》显示,从2020年到2023年一季度,我国自主汽车品牌的市场份额从35.8%涨至49.7%,主流合资从51.1%跌至35.1%,豪华品牌则稳步攀升,从13.1%稳步上升至15.2%。大财经2023-05-20 13:55:360000天上人间幕后老板是宋将军

《渔父其一》浪花有意千重雪,桃李无言一队春。一壶酒,一竿纶,世上如侬有几人?《渔父其二》一棹春风一叶舟,一纶茧缕一轻钩。花满渚,酒满瓯,万顷波中得自由。这两首《渔夫》词,大约写于李煜隐居钟山期间。李煜的哥哥天性强势,处心积虑要谋得帝位,生有帝王之相的李煜便成了他的眼中钉、肉中刺。大财经2023-03-23 20:25:340006