为所有爱执着的痛 为所有爱执着的痛小说

《无限超越班》第二期的看点无疑是在刘耀文身上。

弟弟第一次演戏,挑了个不容易驾驭的角色,演的还是一场情感冲突强烈的戏,没半点表演经验的他显然对角色掌控度不足。对比对手演员的老道,刘耀文青涩得难以令人入戏,弹幕齐齐批评他“像块木头”。

不过被扇耳光这一幕倒是很能代入,感觉挺疼。

说来也是好笑。是什么冥冥之中的缘分,让同一个组合里的人不约而同地在综艺舞台上被扇耳光。

马嘉祺在《我就是演员》里被包贝尔打得一脸茫然~

宋亚轩在《王牌对王牌》上被秦海璐扇得灵魂出窍~

再多两个成员加入,莫不是可以组织一局“时代少年被扇之战”。

网友从中提取其规律,“演员的必经之路,从挨一个巴掌开始。”

不止是几位刚入行的小年轻了,当演员的,人在江湖走哪能躲得过挨巴掌哦。今天咱不如来举办一场国产剧“掌掴戏”大赏。

1.

影视剧为了表现人物矛盾,演员扇别人,被别人扇都是常有的事。观众也乐此不疲地欣赏着这样的戏码,道理其实很简单,戏剧冲突性强,刺激,情绪体验丰富。

不过看起来简单粗暴的“扇巴掌”动作,对演员来讲可不好演,有的人能让观众心疼,有的人却敷衍了事,“笑”果十足。

比如《女医明妃传》里,允贤日常被虐,朱祁钰暴躁到抬手就是一下。瞧黄轩这一掌一看就卯足了劲,但转头看被打的刘诗诗,除了身子晃荡了一下,五官一动不动,两眼无神得像个盲人。

《锦绣未央》里,李未央被小人得志的李长乐狠很扇了一巴掌,唐嫣连眉毛都没皱一下,更厉害的是,她的下盘好稳,像个木头桩一样,偏头的动作仿佛都慢了半拍。

比上面两位还喜剧的是baby女士,只见婢女的水袖迅速在她脸上扫了一扫,她一抬头,眨了眨眼,抿了抿嘴唇,一坨红晕特效准确无误地被P到了她的左脸颊,完全有理由怀疑是为了凸显美貌~

接下来她又受了一顿连环扇,这气儿喘得也不知道是刻意表现脸疼,还是甩头甩累了。

几位85花的耳光戏美是很美,但答应我,下次别拍了~

耳光抽得越狠,观众看得越激情,因此扇巴掌的戏份似乎也成为了一部剧的关键曝光点,像《回家的诱惑》,当初的预告和宣传一大半是靠全员扇来扇去的耳光戏撑起来的。

在《回家的诱惑》里,遇到问题没有什么是一个巴掌解决不了的,如果有,那就再扇一个。正面扇完了,反面再来一下,被扇的一方往往不会因为被扇就歇菜,而是会扇回去,稳中带狠,势必要把对手打得颜面趴地。

扇完不解气还把脑袋按到花台边死劲锤,“为所有爱执着的痛,为所有恨执着的伤”响起,观感那叫一个酣畅淋漓。一部都市情感剧活活拍成了一部“武打”戏。

数量多,力量足是《回家的诱惑》耳光戏吸引人的要素,但究其根本,还是在于前期女主含冤受欺负,后期站起来暴打恶人的爽感。林品如强势回归后,每一次对艾莉的暴击都看得人边鼓掌边大喊,继续继续,再来一次!

正房和小三的对决在影视剧里简直屡试不爽,前年的大爆剧《三十而已》,最叫人记忆深刻的一幕必然是顾佳找林有有算账时那狠很的一耳光,气势、打法、激烈程度,营造出了一种替天行道的感觉。

看着被打的林有有一脸懵又不敢还嘴的样子,内心极度舒适,弹幕全在刷,“能不能放我进去用拖鞋扇死她。”

2.

宫廷戏里,几乎所有嫔妃都身陷永无止境的宫斗,一群各怀心思的人,为权为情勾心斗角、尔虞我诈,哪怕是地位很高的娘娘也免不了被羞辱扇耳光,这类剧简直是经典耳光戏的一大聚集地。

2018年追《延禧攻略》,全网警告尔晴,“我劝你善良”,好在她就算再猖狂也有个天生脾气暴不好惹的魏璎珞来治。前一秒,尔晴还在大放厥词,一双眼睛满是愤恨,下一秒,她就被魏姐打倒在地,落得一身狼狈,切身领教到了“什么叫规矩,什么叫体统”。

魏姐这一巴掌,可真是稳准狠,她打得畅快,观众看得更是痛快解气,心情舒畅、绝对解压。吴谨言在宫里这一顿暴走也彻底让观众摒弃了娇娇嫩嫩的弱鸡女主,战斗力爆棚的女一号才是大家的心头爱啊。

《甄嬛传》里,安陵容间接性害死沈眉庄,得知消息的甄嬛质问安陵容,看着对方还在装可怜演戏,话还没说完直接一个巴掌甩了过去,脸上的表情像是在说:就凭你也配跟老娘玩。

孙俪完全抡圆了打,看得我的脸都疼,因此它也成为《甄嬛传》里最解气的一扇。

这部戏的耳光戏经典就经典在,无论打的角度、力度还是扇方和被扇方的表情,都能轻易让观众共情到痛感,一点儿没有假打的塑料味。

扇的过程,讲究真切,扇完的“后劲”也力求细致真实。在安陵容被扳倒时,皇上下旨要让延禧宫变成安陵容的冷宫,身边不许有人服侍,还让人每日对安陵容进行掌嘴。

久经时日,临死前,安陵容要求见甄嬛一面,许久没出现的她脸上有着明显的巴掌印。很细节。

孙俪在剧里也没少挨耳光,齐妃和富察贵人在宫中长廊看到了不受宠的甄嬛,随便找了个理由就让侍女脆果去扇她。

演侍女的演员怎么敢对大前辈下狠手,孙俪直接让她放开点,连环扇每一巴掌都得打到位了。

毒死果郡王前,皇上还狠很扇了甄嬛一巴掌。

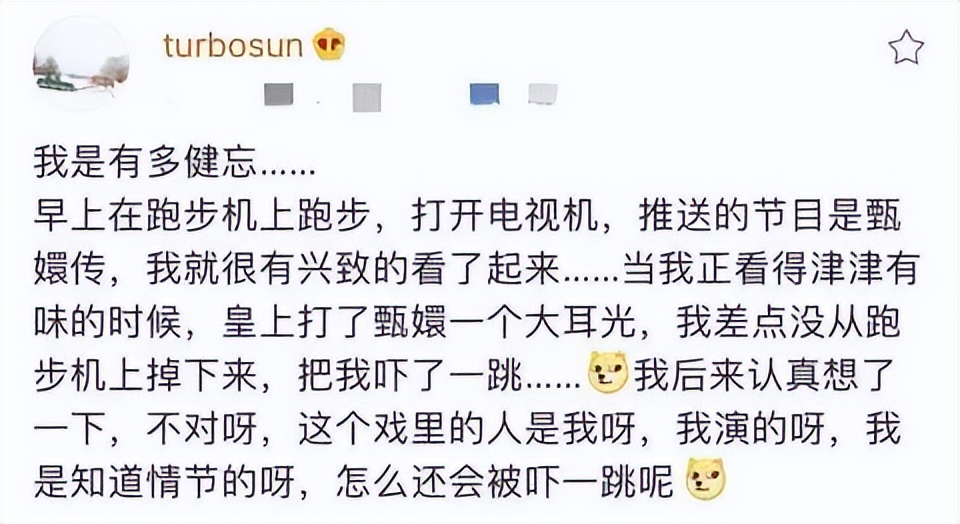

孙俪说自己追《甄嬛传》时,直接被这一耳光这吓到差点掉下跑步机,她调侃自己健忘,后知后觉才想起自己是主演,“我后来认真想了一下,不对呀,这个戏里的人是我呀,我演的呀,我是知道情节的呀,怎么还会被吓一跳呢?”

《如懿传》里,霍建华饰演的渣渣龙,逮谁打谁,他的妃子、儿子、包括如懿都没逃脱过他的魔掌。

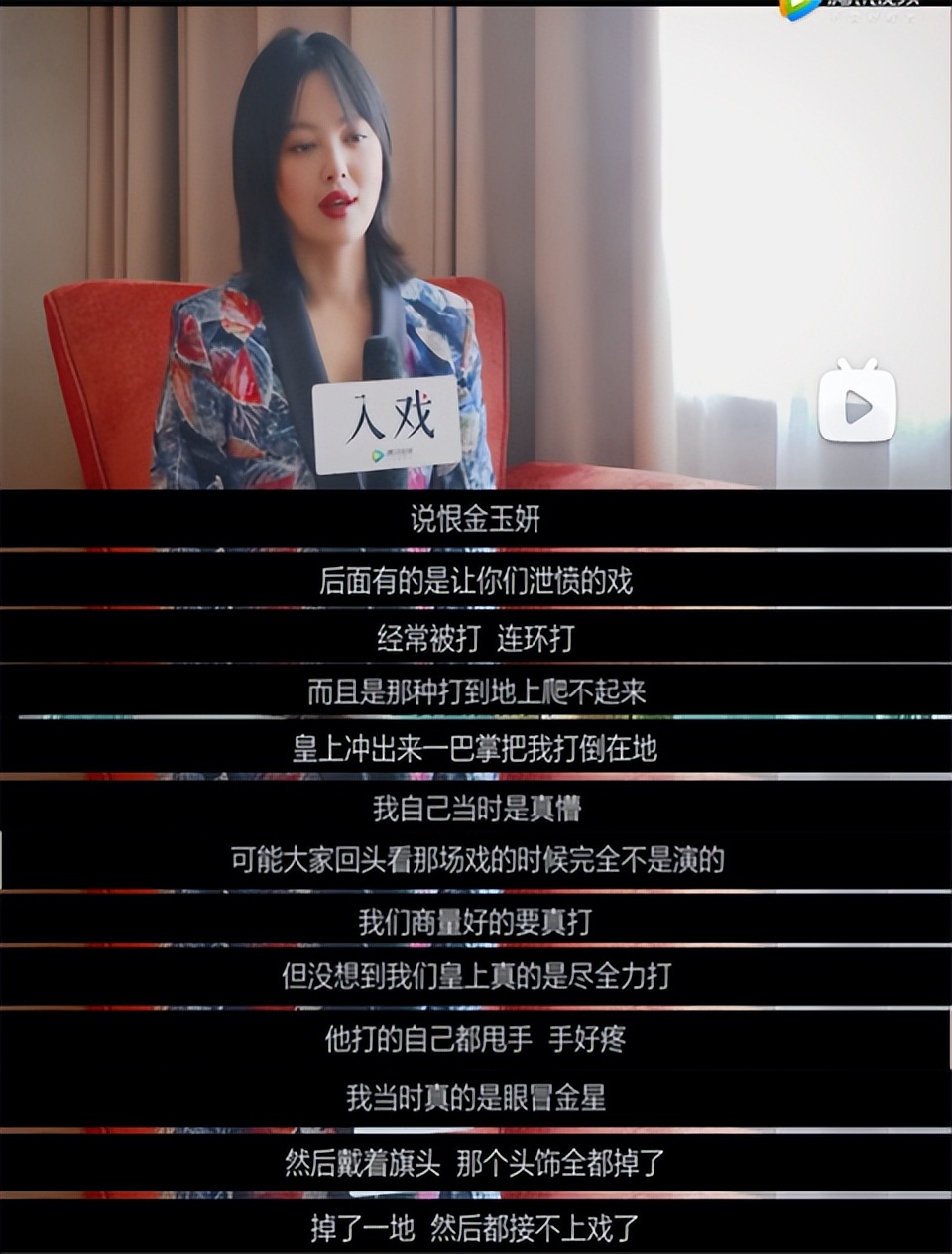

辛芷蕾饰演的嘉贵妃是一个让观众恨得牙痒痒的女人,后期她不得宠没少遭霍建华嫌弃,经常被连环打,打倒在地上都爬不起来的那种,第62集里,皇上直接从殿里冲出来一巴掌把嘉贵妃扇倒在地。

开拍之前,辛芷蕾与霍建华商量好要真打,但她没想到霍建华会尽全力,她当时整个人都被打懵了,眼冒金星,旗头的头饰掉了一地,混乱到无法接戏。连霍建华自己也打到手疼,用力的甩了甩手。

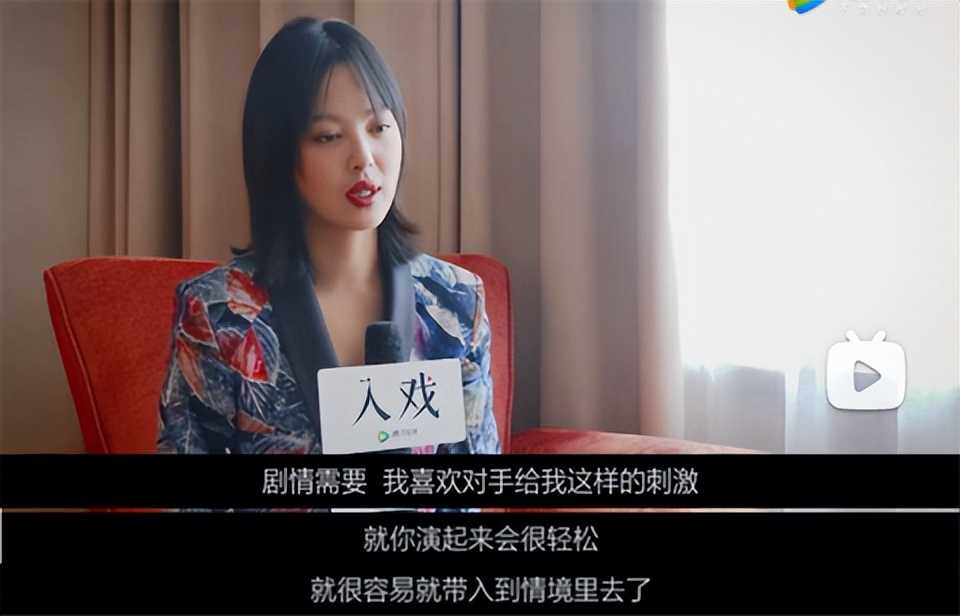

疼归疼,但因为“剧情需要,我喜欢对手给我这样的刺激。”演员可以更容易的代入情境,观众观感也更真实有说服力。

要说宫斗戏鼻祖还得是《金枝欲孽》《宫心计》,后者影响力不如前者深远,不过其中一场耳光戏在观众心里存在感爆棚。

《宫心计》第17集中,姚金铃送万宝贤画像却被她羞辱,金铃忍无可忍,转身就是一个巴掌,宝贤委屈巴巴,“你打我?”金铃趾高气昂地说出了那句霸气的经典台词,“打你就打你,还要挑日子吗?”看得人想起立鼓掌!

原本TVB是打算邀请邓萃雯来饰演姚金铃的,毕竟她在《金枝欲孽》里饰演的如妃可是相当亮眼,但当时的邓已经转战内地拍戏,没有档期,于是TVB就将目光放到了自己的当家花旦杨怡身上。

《宫心计》是杨怡首次出演反派一号,一开始她谨小慎微心存善念,受到伤害后彻底黑化,美得来令观众又爱又恨。

姚金铃不仅让杨怡赢得了当年TVB万千星辉颁奖典礼的“我最喜爱女演员”,距离视后更近一步,也帮助她迅速在内地打开知名度,一段扇耳光的戏“血洗”B站鬼畜区。

3.

看两个女人对峙,扇耳光,太平常,见没见过俩男的互扇?

因为铁心兰的离去兄弟俩反目成仇,剧情其实很虐心,但滑稽的画风和富有节奏感的啪啪声好笑到根本想不起来要心疼~只觉得魔性,很适合做成鬼畜。

据说这场戏下来两个人好长时间都没讲话,因为嘴疼说不出来。

戏里互扇,戏外,张卫健谢霆锋还因为打同组的演员起了场纠纷,被打对象是王伯昭,谢霆锋飞起就是一jio,张卫健坐在对方身上狂扇巴掌,因为下手太重他俩直接把人打进医院,甚至闹上了法庭。

对于殴打动机,外界说法不一,据传是谢霆锋、张卫健看不惯王伯昭调戏剧组女员工。

虽然但是,后来两人还提着水果前往医院慰问了王,拍了合照。

演员把合作对象打懵,闹出大新闻在娱乐圈并不罕见。

2012年,王浩信在《名媛望族》中出演刘松仁的私生子,年少气盛,闯下弥天大祸被刘松仁连扇了13巴掌,因为用力过猛,王浩信进了医院。

不过这13巴掌,让王浩信多了个“兜巴信”的称号,也让他知名度暴涨,成为那年台庆剧的最大赢家。

今年夏天王浩信录制《开播!情景喜剧》重提这一片段,他说,“真的是被刘松仁打13巴掌,一个巴掌打下去你还可以借位,但连续这样打,很难借,我说松哥你直接来吧,幸亏他没有用真气,用真气我可能现在就不在这里了,也因为那个戏大家记住我,给了我一个名字。”

有一说一,“真打”是一种增强戏剧冲突、表演张力的方式,但扇耳光确实是个容易走火的动作。轻则脸部红肿,重则耳朵、脑部甚至身体其他部位也会受连带影响。

2016年江祖平和郭子乾在电视剧《爱你没条件》里搭档演父女,剧中江被打一巴掌,直接造成了轻微脑震荡、内耳失衡,留下了一辈子不能运动的后遗症。

《演员的诞生》曾经探讨过这个问题,演员拍耳光戏到底是真打还是假打。

剧情是柴碧云饰演的二姐要打于明加饰演的大姐一个耳光,柴碧云主张真打,“我会排斥和拒绝一切假的东西。”

于明加不同意,“我们做演员应该是让观众感到你是在用力地打,但是你是有控制的,否则有时候一巴掌会把对手打懵了。”她要求柴碧云用舞台技巧,通过借位等手段来实现。

但是很明显,这个舞台技巧运用失败,最后呈现出来的效果是这样......

飞行导师陶虹说自己也是话剧演员出身,很理解在舞台剧中使用技巧,但是“如果你要用,就把它用好了。”

宋丹丹表示,“影视一定是真打,舞台剧从来不真打。关键打的那个孩子,可能没有这方面的技巧,她就打得太假了。”

而章子怡称,“我的对手基本上都是愿意真打的。信任是什么?信任就是我真的上来(看似给很重的一巴掌),但是我可以控制。我很用力,可我到你脸的时候我是轻轻地划过,我的表演是在这儿的。”

说到底就是一个控制力的问题,朱茵曾经就在节目里分享过拍耳光戏的技巧:打耳朵是不行的,因为没有声音,需要用弯曲的手指半掌,拍打对方的脸颊。

动作很粗暴,战术听起来也很简单,但不得不说扇耳光确实是项技术活,不是谁都有这门本事。

就想起《不要和陌生人说话》 里,冯远征打梅婷,大量的家暴戏,冯远征说除了少部分需要真打的场景,他基本都是采用假打的手法。

但落进观众眼里,痛得真真切切,恨冯远征一恨就是十几年。

如今《回家的女儿》,廖穗芳都敢拿刀剁自己指甲。

怎么办,好变态,好想看梅婷拿出现在的狠劲和冯远征正面刚。

小园香径独徘徊 媚宫吟by千离结局

“无可奈何花落去,似曾相识燕归来”这句诗,是北宋词人晏殊的著名词句,句中蕴含着一种深沉的人生感慨,小楼结合全词试作分析。全词如下:浣溪沙一曲新词酒一杯,去年天气旧亭台。夕阳西下几时回?无可奈何花落去,似曾相识燕归来。小园香径独徘徊。晏殊出身富贵,又曾官至宰相,物质生活优裕,精神生活潇洒出尘,这样的生活条件,造就了他珠圆玉润,和婉明丽的词风。大财经2023-03-22 15:17:450001扬州财政坚持就业优先导向 精准发力稳就业促发展

来源:【交汇点新闻客户端】交汇点讯近年来,扬州财政持续强化就业优先政策,不断完善财政资金投入机制,逐年增加促进就业创业专项资金投入。2022年全市财政共统筹安排就业创业资金3.73亿元。0001美财长要求中国减免非洲债务,赞比亚也催促,让中国别耽误时间

请动动手指点赞、转发,谢谢!在非洲,债务的重担不断加剧,引起了国际社会的广泛关注。近期,美国财政部长耶伦对非洲进行了一次访问,引发了对非洲债务问题的激烈讨论。耶伦指责中国在非洲设置了所谓的“债务陷阱”,并呼吁中国在减免非洲国家债务方面担负更多的责任。然而,这一问题并非如耶伦所描述的那样简单,尤其是在赞比亚这个案例中,其债务和援助计划牵涉众多。大财经2023-10-25 14:55:490002上半年经济数据解读·多项措施接续发力支持稳增长

央视网消息:当前,我国正处在经济恢复和产业升级关键期,更需要在转方式、调结构、增动能上下功夫。近期,多项稳增长、稳就业、促消费的政策措施正在陆续落地。工业和信息化部明确,将培育更多优质中小企业,引导创新资源向中小微企业聚集,推动大中小企业协同创新发展,有效提升中小微企业的核心竞争力。大财经2023-07-18 11:11:040001银行账号是什么 手机银行账号是什么

搜索创作挑战赛银行卡是我们生活中必不可少的金融物品,我们银行网点的工作人员在面对有办卡开户需求的客户都会询问客户要办理哪一类的银行账户?还有的客户来到网点被大堂经理告知只能办理二类银行账户!大财经2023-03-25 01:54:150001