和达&北岸置业联合体以4.35亿竞得青岛城阳区两宗宅地

大财经2024-01-03 12:20:282阅

观点网讯:5月5日,山东青岛迎来城阳白云山板块两宗地拍卖专场,总占地面积约60459㎡,总建面约10.41万㎡,起拍总价4.35亿元。最终均被和达&北岸置业联合以底价竞得。

据观点新媒体了解,其中,QDCYP-2023-QD-1地块(北地块),位于城阳区城阳街道春阳路北、凤凰山路西,占地面积约2.4万㎡,容积率1.6,建筑面积约3.8万㎡,其中出让部分建面约3.31万㎡,起拍楼面地价4510元/㎡,起拍总价1.49亿元,最高楼面地价5186元/㎡。

QDCYP-2023-QD-2(南地块),位于城阳区城阳街道春阳路北、凤凰山路西,占地面积约3.66万㎡,容积率1.8,建筑面积约6.59万㎡,起拍楼面地价4333元/㎡,起拍总价2.86亿元,最高楼面地价4982元/㎡。

本次拍卖的地块,出让的城镇住宅用地和配建幼儿园的教育用地同时供应。拍卖成交后,同时将配建幼儿园的教育用地划拨给竞得人,幼儿园由竞得人统一建设,建成后按青岛市城阳区教育和体育局有关规定统一移交。

据悉,此次成交的2宗地为和达和园项目二期用地,和达和园一期2021年入市以来,一直为白云山板块热点项目。目前一期已去化超七成,主力产品成交均价在16000-17000元/㎡。目前白云山板块在售新盘主要有和达和园和中巍白云山居等项目。

本文源自观点网

0002

相关推荐

微信来电铃声怎么设置 怎么制作微信来电铃声

有人对我手机微信消息记录提示音提出意见了,说难听,好吧,那没办法了,只有自己把铃声换了,接下来就分享一下我今天摸索了好长时间后的经验:怎样设置手机微信消息的提示音?1、首先就是打开你的手机,找到微信,然后点击打开微信。2、打开微信后,点击如下图所示的界面的右下角的“我”。3、点击“设置”后出现如图所示的页面,会看到“新消息提醒”的功能。大财经2023-03-21 07:31:190001浙江制造业用电量接近历史高点,涪陵电力逼近涨停

5月8日消息,电力股震荡拉升,涪陵电力逼近涨停,上海电力、宝新能源、江苏国信、皖能电力、福能股份涨超5%,赣能股份、中闽能源等跟涨。消息面上,近期浙江省制造业用电量回升到接近历史的高点,中西部地区的宁夏、青海、甘肃、西藏一季度用电量同比增速都超过了10%。本文源自金融界0001吉小棉袄股东高洪明减持15.16万股 权益变动后直接持股比例为71.43%

挖贝网5月8日,吉小棉袄(870586)发公告称,2023年5月4日信息义务披露人高洪明通过大宗交易转让方式减持公司流通股151,649股,高洪明直接持股比例从72.1882%变为71.4338%,高洪明及一致行动人合计拥有权益比例从95.7544%变为95%。0000冰心原名叫什么名字 冰心的个人资料

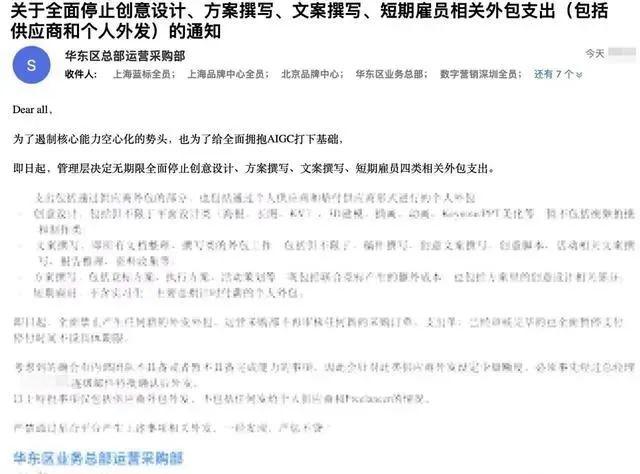

搜索创作挑战赛#每天微习惯打卡??抄书打卡?挑战31天抄书打卡?挑战抄书100天?一起来抄书?抄书打卡第一百七十三天今天是2022年12月13日,天气晴,气温-9℃到4℃。今天天气特别冷,单元群里都是吐槽今年暖气的。我家的地暖今年在供暖之前,洗了一次,但是也不怎么热。今天家里气温也就是在二十度徘徊,我感觉有点冷。就把电热气也打开了,也许是人上了年纪了,不抗冻了。大财经2023-03-21 00:32:400003第一批因AI“丢工作”的人出现了

导演陆川说,“AI用15秒生成的海报,比专业公司一个月做得还好”;头部游戏公司心动网络创始人黄一孟说,“AI会让很多人的工作岗位和性质发生变化”……技术变革带来的变化比想象中来得更快,第一批因AI丢掉工作的人真实出现了。图片来源:网络(新浪网)大财经2023-04-15 18:10:450002